Стол вытяжной своими руками – складной или простой столик для маникюра лучше выбрать, с вытяжкой или со встраиваемым пылесосом? Стандарты и размеры. Как сделать своими руками?

Столярный вытяжной стол

Во время работы по шлифовке досок возникает большое количество древесной пыли, дышать которой не особенно полезно для здоровья. Поэтому в данной статье будет подробно рассказано, как изготовить простой вытяжной стол. Так же, по мнению автора, сила вытяжки строительного пылесоса, к которому будет подключён стол этой конструкции будет дополнительно фиксировать доску на столе. Таким образом, создание подобного стола сможет решить проблему пыли, но и поможет с фиксацией досок при шлифовке.

Инструменты и материалы, использованные для создания вытяжного стола:

-дисковая пила или циркулярный стол,

-лобзик (ручной или электрический),

-угольник,

-зажимы,

-карандаш,

-кернер,

-дрель и сверла,

-МДФ толщиной 2см,

-фанера толщиной 6мм,

-клей,

-переходник для шланга пылесоса.

Описание создания столярного стола с вытяжкой:

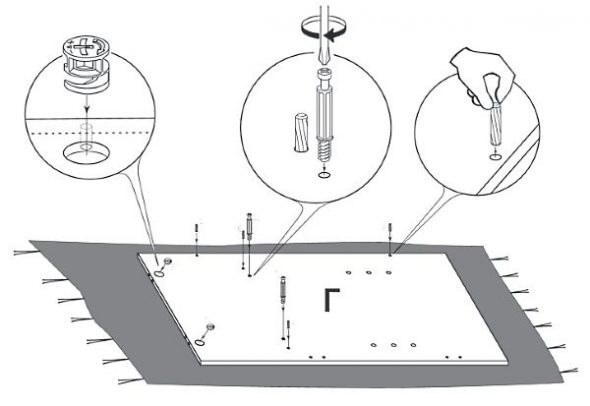

Шаг первый: Разметка и сверление отверстий.

За счет основы, чтобы не делать стол с нуля, был использовал шкаф-секретер с специальным отделением-полостью под принтер. Так как снизу к вытяжному столу должен будет крепиться шланг, идущий к строительному пылесосу, и вакуумная камера, то такое расположение очень подходит для переделывания шкафчика в столярный вытяжной стол. Хотя можно сделать сам стол самостоятельно, просто это займет несколько больше времени. Ориентируясь на приведенные картинки, дальнейшие шаги, и ваши личные предпочтения можно понять какой именно стол собирать лично вам.

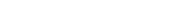

Сначала была взята МДФ для разметки на ней сетки 10 на 13 ячеек. Затем в получившихся пересечениях ячеек были просверлены отверстия диаметром 6 мм. После чего отверстия были прозенкованы.

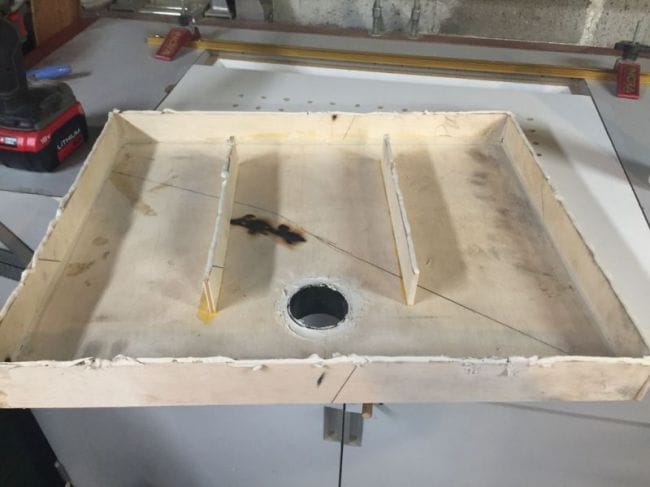

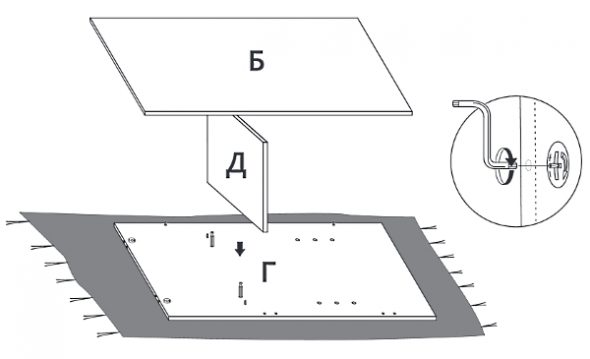

Шаг второй: создание вакуумной камеры.

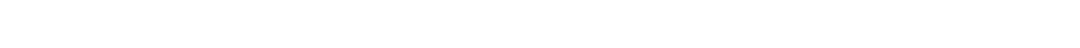

Для создания вакуумной камеры потребуется вырезать заготовку из фанеры таким размером, чтобы она перекрывала все просверленные в предыдущем этапе отверстия в МДФ. Эта заготовка из фанеры будет служить основанием для создания вакуумной камеры. Затем из такой же фанеры вырезаются полосы достаточной ширины для того, чтобы смонтировать переходник к шлангу пылесоса, а длина полосок из фанеры, должна соответствовать периметру основания вакуумной камеры. Автор использовал стыковое соединение для сборки вакуумной камеры, поэтому длина боковых полос бралась с запасом 6 мм от длинны основания, так как 6 мм это толщина использованного листа фанеры. Так что если вы так же будете использовать стыковое соединение, то стоит не забыть учесть ширину фанерного листа.

Используя по два угловых зажима, соответственно одновременно клеились по два угловых соединения. Склеив два противоположных угла необходимо дать им хорошо просохнуть, после чего можно использовать их в качестве упоров при склейке основания и стенок камеры.

Для этого периметр основания был промазан клеем, после чего были добавлены углы-стенки и конструкция зажата струбцинами. Чтобы обеспечить герметичность камеры, ее внутренние швы были промазаны герметиком.

Так как автор использовал не очень толстую фанеры 6 мм, а строительный пылесос все же выдает неплохую мощность, то во избежание выгибания внутрь основания камеры, по ее центру были приклеены подпорки. При использовании более толстой фанеры, подпорок может не потребоваться.

Шаг третий: создание отверстия под переходник.

По центру нижнего основания вакуумной камеры должно быть высверлено отверстие, которое размером должно соответствовать переходнику под шланг используемого пылесоса. После чего переходник вклеивается в отверстие и промазывается герметиком по краям.

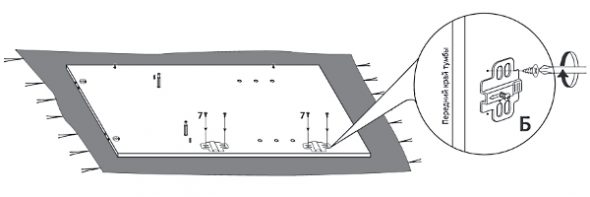

Шаг пятый: Финальная сборка и использование.

Не стоит жалеть клея, нужно промазать каждую поверхность камеры, которая будет соприкасаться с МДФ-панелью с высверленными отверстиями. Таким образом, надежно прикрепляем вакуумную камеру к панели. Затем панель надежно прижимается к камере, чем то тяжелым и большим, чтобы закрыть отверстия. Шланг пылесоса подключается к переходнику. Включается пылесос и камера не должна пропускать воздух. В случае нахождения щелей, через которые в камеру попадет воздух, они промазываются герметиком. Когда конструкция полностью высохнет, можно смело приступать к работе, не дыша пылью. При этом за счет силы втягивания заготовка дополнительно фиксируется на столе, что обеспечивает более удобную обработку деталей.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Столярный вытяжной стол

Перевел SaorY для mozgochiny.ru

Доброго времени суток, мозгочины! Каждый из нас знает о двух «проблемных» вещах при шлифовке досок: фиксация заготовки и большое количество пыли. Вытяжной стол-самоделка, подключаемый к строительному пылесосу, поможет решить сразу все эти «проблемы» одновременно.

Шаг 1: Инструменты и материалы

- дисковая пила или циркулярный стол,

- лобзик (ручной или электрический),

- угольник,

- зажимы,

- карандаш,

- кернер,

- дрель и сверла,

- МДФ толщиной 2см,

- фанера толщиной 6мм,

- клей,

- переходник для шланга пылесоса.

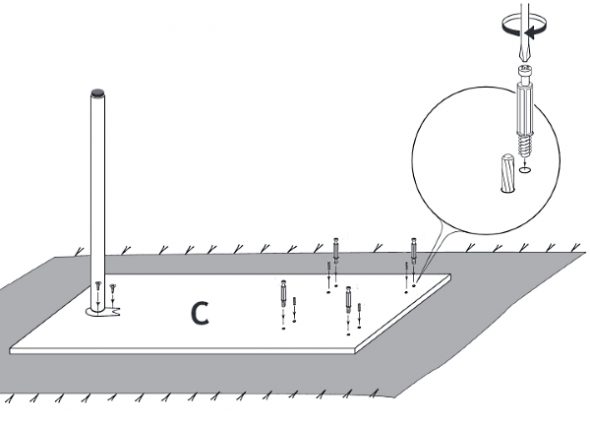

Шаг 2: Разметка и сверление отверстий

В качестве разметочного стола я использую старый шкаф-секретер, в котором есть специальная полость для установки мозгопринтера, она то и послужит идеальным местом для размещения в ней столярного вытяжного стола. Ну а вам предлагаю просто сделать короб, ориентируясь на дальнейшие шаги.

Берем МДФ и размечаем на ней сетку 10Х13 ячеек, и высверливаем в получившихся узлах отверстия диаметром 6мм, которые хорошо бы еще и прозенковать.

Шаг 3: Вакуумная камера

Вырезаем фанерку, которая по размерам охватывала все высверленные мозгоотверстия в МДФ, она будет основанием вакуумной камеры. Далее из фанеры нарезаем полоски достаточной ширины для монтажа переходника шланга пылесоса, и такой длины, чтобы соответствовали периметру вакуумной камеры. Если при сборке камеры вы так же как и я примените стыковое соединение, то длина боковых полосок должна быть равна длине стороны основания ПЛЮС еще толщина этой самой фанеры, в данном случае на 6мм.

Можно заметить, что моя вакуумная камера по высоте не слишком большая, и это из-за того, что шланг пылесоса я решил присоединять через основание мозгокамеры.

У меня под рукой оказалось только два угловых зажима, вследствие чего я одновременно склеивал только по два стыка, но как впоследствии оказалось, это была «чудесная» случайность. Итак, склеиваем два противоположных угла и даем им высохнуть, а потом используем их как упоры при склейке основания и стенок. Для этого промазываем периметр основания клеем, добавляем углы-стенки, и зажимаем все струбцинами. Изнутри швы промазываем замазкой или герметиком, чтобы камера действительно стала вакуумной.

Если вы используете 6мм-ю фанеру, то не лишним будет по центру основания самоделки приклеить дополнительные полоски-подпорки, чтобы избежать выгибания от сильного вакуума.

Шаг 4: Отверстие под переходник

В вакуумной камере высверливаем отверстие соответствующее переходнику шланга пылесоса, а далее вклеиваем этот переходник с помощью мозгогерметика.

Шаг 5: Финальная сборка и использование!

Не жалея наносим клей на все поверхности, которые будут соприкасаться с высверленной МДФ-панелью, и приклеиваем эту самую панель к вакуумной камере. Далее прижимаем ее либо положив сверху что-то тяжелое, либо закрыв отверстия, подсоединив шланг пылесоса и включив его, создав тем самым мозговакуум.

После высыхания клея проверяем вытяжной стол-самоделку

На этом все, благодарю за мозговнимание!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Маникюрный стол своими руками, сборка пошагово, полезные советы

В настоящее время услуги ногтевого сервиса получили широкое распространение. Карьера специалиста зависит от профессионализма, таланта, а также от удобства рабочего места. Чтобы создать качественный маникюрный стол своими руками, следует познакомиться с разновидностями и особенностями подобных изделий. Подробные мастер-классы помогут правильно подобрать материалы, инструменты, а также выполнить сборку конструкции.

Разновидности моделей

Маникюрный столик состоит из надежной, довольно длинной столешницы, рассчитанной на двоих человек: мастера и клиента. Мебель оснащают ящиками для хранения мелких вещей. В верхней части устанавливают полочки, подходящие для размещения инструментов, лаков. Модели могут дополняться вытяжкой, встроенными светильниками.

Раскладной стол помогает экономить пространство небольших помещений. Популярностью пользуются конструкции различной формы:

- Классические прямые модели. Считаются наиболее простыми, компактными и универсальными. Такие столики не могут похвастаться большим количеством отсеков для хранения, не всегда удобны в эксплуатации.

- Угловые изделия. Характеризуются компактными габаритами, экономят свободное пространство в помещении.

- Буквой Т. Имеют множество встроенных отсеков, однако, нуждаются в большом количестве свободного места.

- Мебель с искривлениями, изгибами. Выглядит необычно, помогает мастеру и клиенту расположиться с максимальным комфортом.

Выбор подходящей формы зависит от специфики работы и пожеланий конкретного специалиста. В большинстве случаев профессионалы с большим опытом предпочитают обслуживать клиентов за Т-образным столиком с незначительным изгибом.

Не рекомендуется пользоваться мебелью на роликах. Эти маникюрные столы мобильны, их можно с легкостью передвигать по комнате, но деятельности мастера подобная особенность сильно мешает. Рабочая поверхность должна всегда оставаться неподвижной.

Прямой

Угловой

Буквой Т

С искривлениями, изгибами

Инструменты и материалы

Своими руками маникюрный стол можно сделать практически из любых доступных материалов. Обычно это натуральное дерево, фанера, ОСП. Идеально подходят для этих целей плиты ДСП, ЛДСП, МДФ.

Учитывая особенности, параметры, необходимую устойчивость конструкции, лучшим материалом для изготовления являются листы ДСП толщиной 16 мм. Натуральное дерево прекрасно подходит для маникюрного стола, но стоит материал дорого, а его обработка требует наличия опыта и специальных приспособлений.

Корпус стола для маникюра лучше делать из ДСП, столешницу, фасады — из ЛДСП. Работа с такими материалами обычно не вызывает серьезных сложностей даже у новичков, достаточно иметь минимальные навыки. Из инструментов потребуются:

- Электролобзик. Применяется для распиливания материла в вертикальной плоскости.

- Шуруповерт. Позволяет быстро соединять элементы маникюрного столика.

- Шлифовальная машинка. Служит для удаления шероховатостей и дефектов поверхности. Если инструмента не окажется в наличии, можно заменить его наждачной бумагой, но в этом случае процесс полировки займет гораздо больше времени.

- Дрель. Незаменима при сверлении отверстий для крепления деталей маникюрного стола.

- Строительный клей. Используются для дополнительной фиксации крепежей.

- Гвозди и саморезы. С их помощью крепятся элементы конструкции.

- Линейка. Лучше металлическая, длиной 500–1000 мм.

Маникюрные столики, изготовленные самостоятельно, практически ни в чем не уступают аналогичной продукции, которая производится на мебельных фабриках. Если распиливание, шлифовка деталей, а также сборка конструкции выполняются аккуратно, а габариты соответствуют индивидуальным предпочтениям, модель получится еще более долговечной и практичной по сравнению с заводскими изделиями.

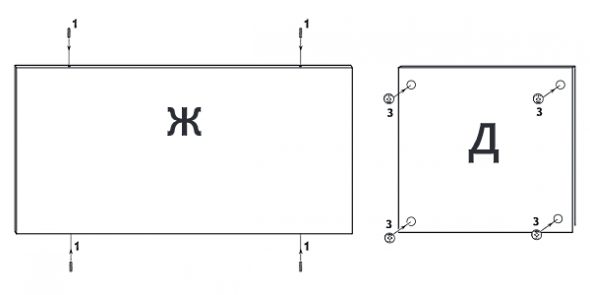

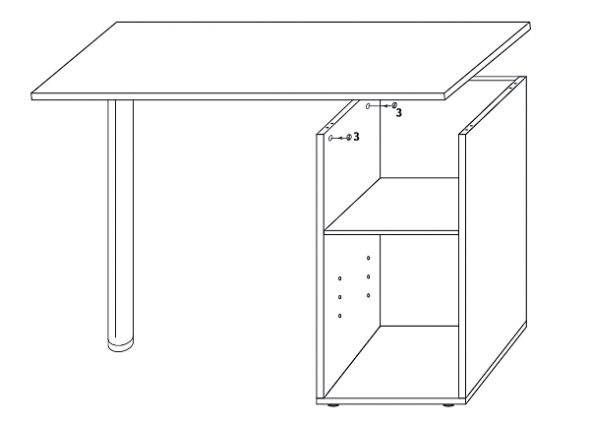

Сборка стола стандартной конструкции

Чтобы сделать маникюрный стол из ЛДСП самому, следует заранее подготовить инструменты, приобрести материалы. Для работы нужны:

- ЛДСП, 16 мм.

- ПВХ-кромка 2 мм и 0,4 мм.

- Устойчивая ножка из металла.

- Ручка для тумбочки.

- Саморезы, штоки, конфирматы, эксцентрики.

- Полкодержатели, шканты 10 мм.

- Мебельные петли.

- Строительный клей.

В процессе работы используется стандартный набор инструментов. Дополнительно потребуются рулетка, пара крестовидных отверток, карандаш, линейка, ножницы, шестигранники. Все действия выполняются поэтапно. Особого внимания заслуживает описание работы и размеры элементов конструкции.

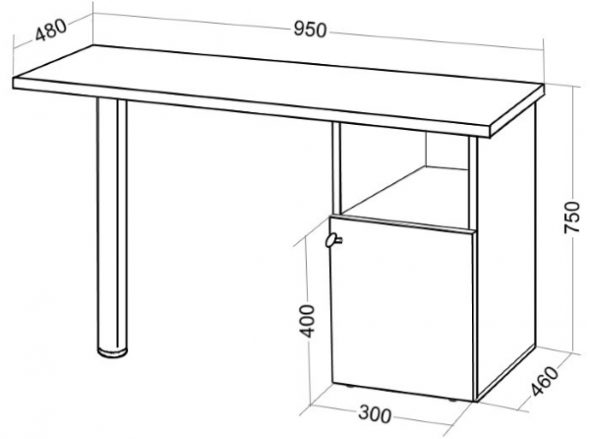

Чертеж и подготовка материалов

Чтобы изготовить качественный маникюрный стол, нужно вначале сделать чертеж. Он поможет избежать ошибок в работе. Можно создать схему самостоятельно либо воспользоваться специальными компьютерными программами для мебельщиков: PRO100, Астра, Базис, Объемник.

Начинать работу необходимо с определения параметров маникюрного столика. Стандартная длина рабочей поверхности 115 см, ширина от 45 до 50 см. Что касается высоты, 75 см будет достаточно.

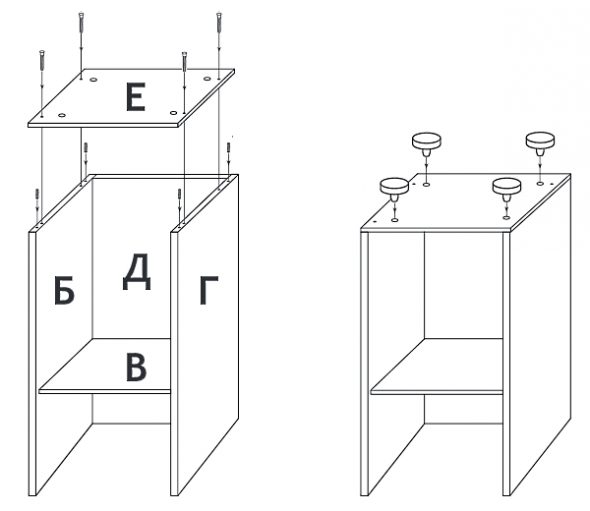

Далее проводится раскрой деталей с размерами, которые указаны на чертеже. Для сборки простого удобного столика потребуются следующие детали:

- Столешница 95х48 см.

- Нижняя планка 46х30 см.

- Боковины 75х46 см.

- Створка 40х30 см.

- Задняя стенка тумбы 75х30 см.

- Большая полочка 45х29 см.

- Маленькая полочка 45х28 см.

Используя чертежи, в раскроенных элементах подготавливаются отверстия. ПВХ-кромкой оклеиваются грани каждой детали. Полотно прикладывается к торцам, прижимается разогретым утюгом. Когда клей расплавится, поверхность нужно разгладить мягкой тканью.

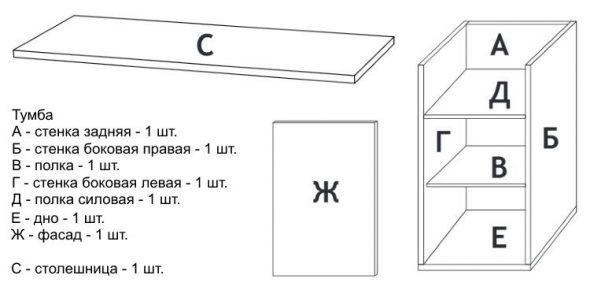

Чертеж столика

Раскроить детали

Оклеить грани поверхностей

Сборка тумбочки

Производство столика для маникюра своими руками начинается со сборки тумбы. В боковинах проделываются отверстия для большой полки, которая впоследствии будет крепиться на шкантах, предварительно обработанных клеем. Работа выполняется поэтапно:

- Штоки вкручиваются в 1,5 см от отверстий, проделанных для большой полки.

- В задней планке выполняется 4 отверстия. В заготовке для полочки 45х29 см сверлят дырки в 1 см от края, в соответствии со схемой.

- Крепежи пропитываются столярным клеем, устанавливаются в поверхность полки, фиксируются к основанию.

- Вторая планка смазывается клеем, соединяется с большой полкой при помощи эксцентриков.

- Проделываются отверстия в 20 мм от края, саморезами закрепляются дверные петли. Точно так же фиксируются ответные планки, на расстоянии не более 5 см от грани.

Тумбочка переворачивается, в верхней и нижней стенках создаются отверстия, диаметр которых составляет 5 мм. Они служат для установки шкантов, которые обеспечивают прочность маникюрного столика. Все крепежи предварительно смазываются клеем.

Тумба собирается при помощи шестигранников. Перед созданием любых отверстий нужно свериться с чертежами.

Проделать отверстия, вставить штоки в боковинах большой полочки

Высверлить отверстия по схеме

Соединить полки

Закрепить дверные петли

Крепление ножки

Чтобы сделанные своими руками маникюрные столы были надежными и прочными, необходимо дополнить их подходящей ножкой. Готовые изделия реализуются в строительных магазинах. Оптимальны толстые металлические варианты, лучше прорезиненные. При необходимости можно изготовить основание самостоятельно, используя небольшие деревянные бруски.

Для установки ножки нужно просверлить дырочки в 25 см от края. Внутрь помещаются эксцентрик и шкант — такая разновидность крепежей актуальна для мобильных маникюрных столиков. Стационарное оборудование подразумевает использование мебельных уголков. Предварительно стоит проверить, совпадают ли просверленные дырочки с боковыми сторонами тумбы.

Установить мебельные ножки

Прикрепить ножку к столешнице

Установка столешницы

К малой боковой панели при помощи конфирматов крепится царга. Рабочая поверхность фиксируется при помощи уголков. При этом длина края выреза под большую боковую планку должна совпадать с царгой. Проще всего выполнять работу на перевернутой конструкции.

На большой боковой планке отмечается необходимая высота, столешница прикладывается, прикручивается крепежами. В проделанные отверстия помещаются держатели для полочек. Завершающим этапом станет установка детали с параметрами 45х28 см.

После завершения сборки конструкции выполняется финишная отделка. Модели из дерева шлифуют, покрывают лаком, красящими составами. Стол для маникюра своими руками, выполненный из ЛДСП, имеет привлекательный внешний вид, поэтому использовать дополнительный декор не обязательно.

Нюансы конструкции с вытяжкой

Эффективность и качество услуг ногтевого сервиса зависит от размеров маникюрного стола. Значимую роль в процессе работы играет дополнительное оснащение, в частности — вытяжной пылесос. Оборудование можно приобрести в готовом виде либо сделать самостоятельно, используя электрический мотор с лопастями, а также блок питания.

Втягивание и отвод пыли производится через трубки. Для переносного маникюрного столика можно использовать пластик, который обладает легким весом, не вызывает сложностей при перемещении с места не место. Мусор будет попадать в специально отведенный для этого мешок через упругие шланги. Обязательное условие — диаметр этих элементов должен идеально совпадать.

Устанавливается вытяжка в специальное отверстие, проделанное в столешнице. Пылесос прикручивают саморезами, верхнюю часть закрывают защитной решеткой для соблюдения правил безопасности. Мешок для мусора не испортит эстетичность стола для маникюра, если рабочая поверхность будет дополнена небольшим коробом. Устанавливается он под вытяжным отверстием, но так, чтобы сидящие люди не испытывали дискомфорта.

При создании отверстий в рабочей поверхности рекомендуется пользоваться пилкой с мелкими зубцами. Это защитит поверхность от трещин и сколов.

Маникюрный стол — современное оборудование, нужное для реализации услуг в сфере ногтевого сервиса. Практичные изделия различаются по форме, складной вариант поможет сэкономить место в условиях ограниченного пространства. При наличии строительных навыков, опыта работы с инструментами можно изготовить конструкцию самостоятельно. Качественно выполненная мебель ни в чем не уступает заводским изделиям.

Видео

mebel-sovet.ru

Сварочный стол своими руками, чертеж, инструменты, пошаговое описание

Работа сварщика требует определенного оборудования. В первую очередь это удобный верстак, который несложно сделать в условиях частной мастерской. Чтобы смонтировать сварочный стол своими руками, понадобятся определенные материалы и инструменты. Процесс состоит из нескольких этапов, на каждом из которых соблюдают правила техники безопасности.

Особенности конструкции

Сварочный стол — основное рабочее место сварщика. На ровной металлической столешнице удобно производить ручную сварку, резку металла, зачистку деталей, конечную шлифовку изделий. Классический стол сварщика, изготовленный своими руками, подходит для установки в гараже или мастерской. В таких условиях габаритная конструкция служит заземляющим элементом, так как она полностью выполнена из металла.

Еще одно отличие рабочего верстака от обычного стола — его строение. Оно отвечает критерию практичности и требованиям техники безопасности. Обязательными элементами являются огнеупорная столешница, поддон и ножки. Конструкция также может быть оснащена нижней полкой, на которой удобно хранить инструменты и оборудование — сварочный аппарат, щиток, амперметр, вольтметр, пенал с электродами. Любое сварочное оснащение изготавливают и устанавливают по правилам безопасности:

- над столом — исправная вытяжка для отведения газообразных веществ;

- вентилирующее устройство смонтировано на высоте 1,3–1,5 м над сварочным верстаком;

- по краю столешницы приварена медная окантовка для сбивания смазки электродов;

- рабочее место оснащено светильниками, функционирующими под напряжением 36 В.

На столе или рядом с ним исключается хранение огнеопасных веществ и материалов.

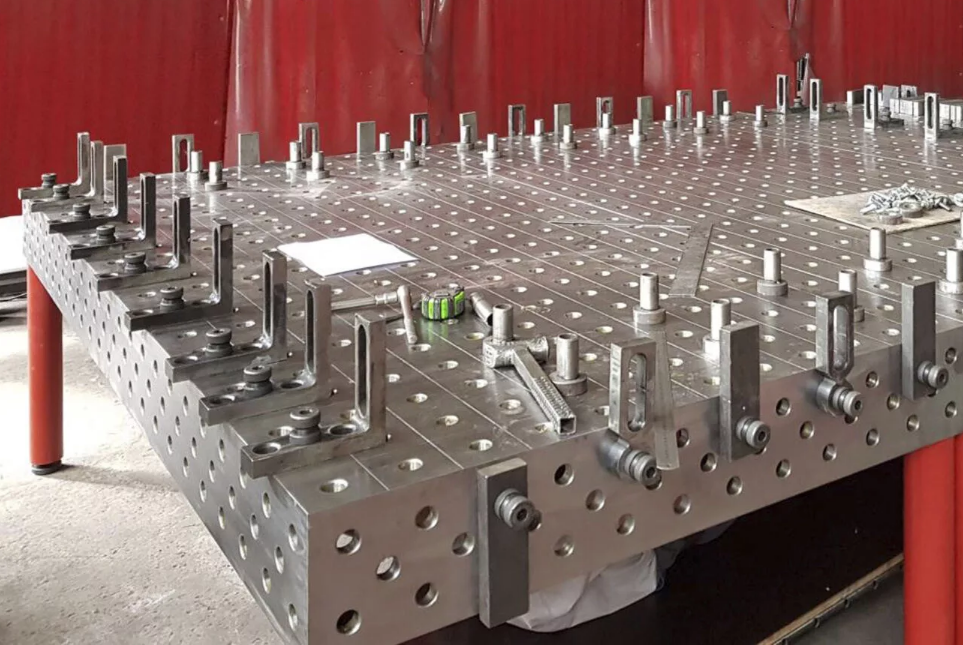

Виды и чертежи

В зависимости от конструкции все сварочные столы, предназначенные для частных мастерских, делят на две разновидности: простые и полупрофессиональные. Для временной или несложной работы подходит первый вариант. Для изготовления усложненных изделий требуется полупрофессиональная (поворотная или сборочно-монтажная) конструкция.

Проще всего сделать своими руками первую разновидность сварочного стола. Простая модель состоит из жесткой прямоугольной рамы, к которой приварены четыре опоры. В качестве последних используют уголок или стальную трубу. Для большей устойчивости ножки скреплены по периметру металлическими перекладинами. Столешница простого стола оснащена пазами перфорации для закрепления свариваемых деталей.

Конструкция полупрофессионального верстака оборудована круглой платформой, которая может плавно вращаться. Движение возможно благодаря установленному электродвигателю. Такая модель позволяет сварщику создавать сложные изделия, не передвигаясь вокруг мебели. Сборочно-монтажный стол предусматривает дополнительные вмонтированные элементы: головчатые устройства для сверления, шлифования, фрезеровки, а также встроенный вентилятор.

Для самостоятельного монтажа необходимо подготовить чертежи приспособления. На них должны быть прорисованы все детали с точными размерами. Если готового варианта нет, составлением чертежа сварочного стола занимаются вручную. Для этого формируют ведомость материалов. Сводную таблицу с размерами стола, наименованиями материалов отражают на одном листе с самим эскизом. При расчетах учитывают, что высота верстака должна укладываться в пределы от 700 до 850 мм, а его площадь составлять не менее 800 × 1000 мм.

Простой

Полупрофессиональный

Сборочно-монтажный

Чертеж

Необходимые материалы и инструменты

Для создания сварочного стола своими руками понадобятся стандартный набор инструментов и надежные материалы. Последние должны отвечать правилам противопожарной безопасности. Для работы подготавливают:

- аппарат для сварки;

- болгарку;

- пассатижи;

- рулетку;

- молоток;

- угольник.

Болгарку можно заменить ножовкой по металлу. Для прорисовки линий и отметок в комплект включают мел. Для изготовления полноценной модели понадобятся также струбцины, зажимы и магнитное основание для удержания мелких деталей.

Чтобы сварить стол из металла, необходим материал, не подвергающийся действию сварочного луча и выдерживающий большие весовые нагрузки. Раму делают из профиля размером 60 × 40 × 2 мм, а рабочую поверхность — из аналога с параметрами 30 × 30 × 1,2 мм. Для работы подходит также швеллер П-образной конфигурации. Для поддона заготавливают металлический лист.

Если ножки будут изготовлены из профильной трубы, ее следует подбирать по сечению. Оно должно быть минимум 60 × 60 × 2 мм. Для стоек подходит уголок 63 × 63 × 4 мм, а для обвязки ножек — уголок 30 × 30 или 40 × 40 мм. Если стол предполагается переставлять, также заготавливают колесики или ручки, для которых подойдут скобы или арматура. Для крючков понадобятся гвозди или проволока, для полки или тумбочки — фанера или ДСП.

Сплошной металлический лист не используют для столешницы.

Сварочный аппарат

Болгарка

Пассатижи

Рулетка

Молоток

Угольник

Этапы изготовления

Пошаговая инструкция по изготовлению сварочного стола в домашних условиях состоит из нескольких этапов. Первый блок работ включает сооружение столешницы, второй — ножек, третий — защитного короба. Весь процесс основан на сварке металлических деталей.

Рабочая поверхность

Столешница сварочного верстака готовится в два приема: сначала — рама, затем — сама поверхность. Согласно чертежу, из профильной трубы нарезают болгаркой отрезки, необходимые для изготовления рамы. Торцы металлических деталей зачищают от заусенцев. Затем профиль сваривают, выдерживая четкую геометрическую форму.

Далее из профильной трубы или швеллера нарезают внутренние детали, также ориентируясь на чертеж или размер уже готовой рамы. Перед тем как сварить стол, заготовки выкладывают на раму на расстоянии 3–5 см друг от друга. Если это не швеллеры, а профиль, его вставляют внутрь рамы. Детали фиксируют сваркой и зачищают швы. В заключение по бокам конструкции приваривают ручки из закругленной арматуры.

Из профильной трубы нарезать отрезки, необходимые для изготовления рамы

Торцы металлических деталей зачистить от заусенцев

Нарезать внутренние детали, ориентируясь на чертеж или размер уже готовой рамы

Сварить стол, выложив заготовки на раму на расстоянии 3–5 см друг от друга

Зафиксировать детали сваркой и зачистить швы

Ножки

По заданной высоте стола из трубы нарезают четыре стойки. Их приваривают к углам уже готовой столешницы. Важно выдержать точный угол в 90 градусов, иначе конструкция будет неустойчивой. Для этого пользуются угольником.

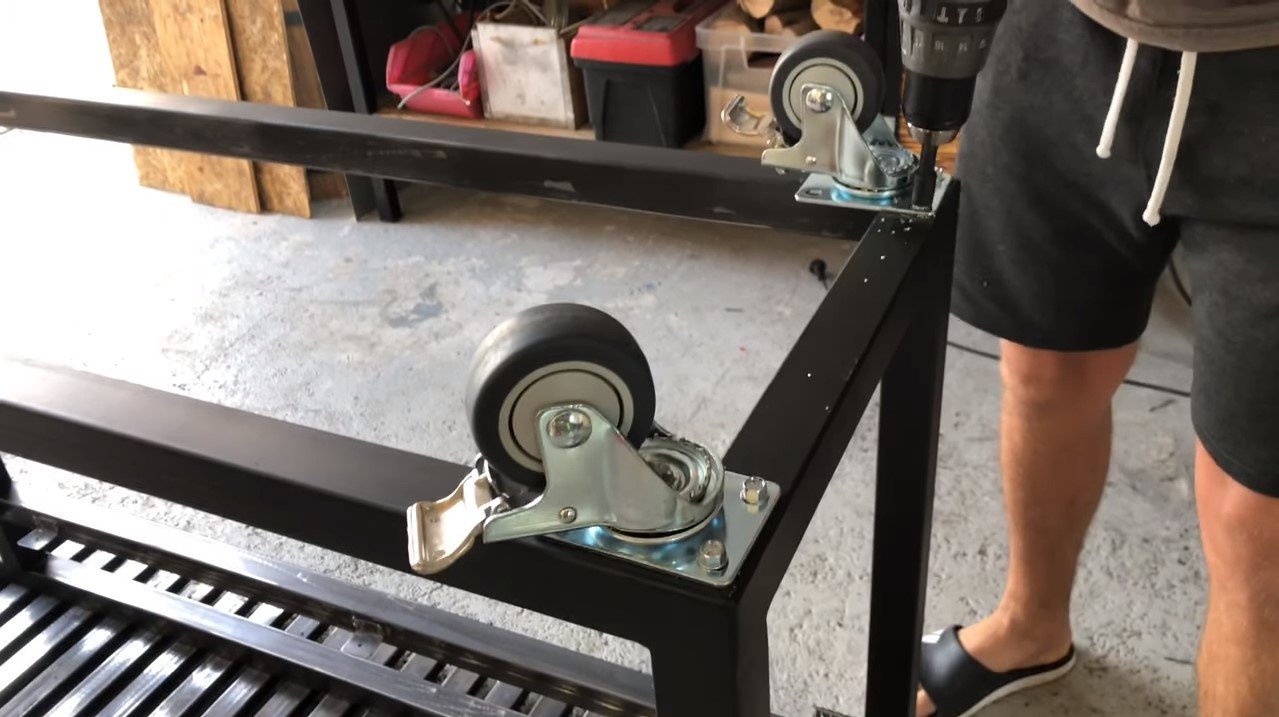

Далее на металлических столах для усиления крепят перекладину. Отступив от конца стоек 20–30 см, приваривают по периметру уголок. Его кладут плоской стороной на внутреннюю часть ножек таким образом, чтобы получилась подставка для полки. При необходимости на низ стоек крепят колесики, а на верхнюю часть — крючки для рабочего инвентаря.

Нарезать четыре стойки из профильной трубы по заданной высоте

Приварить их к углам уже готовой столешницы

Сделать для усиления поперечную перекладину

При необходимости на низ стоек закрепить колесики

Для удобства в комплект к столу можно изготовить полки для инструментов

Защитный короб

На заключительном этапе монтажа для сварочного стола делают специальный монолитный поддон. Для этого из металлического листа вырезают заготовку по размерам, превышающим рабочую поверхность крышки верстака. У выкройки загибают вверх края, чтобы получились невысокие бортики. Защитный короб крепят снизу столешницы под незначительным уклоном. Такой экран выполняет защитную роль во время сварочных работ. В него собираются шлак, окалина. Благодаря этому конструктивному элементу на предметы, лежащие внизу, не попадают искры и мусор.

Для удобства в комплект к сварочному столу можно изготовить объемную тумбочку с полками для инструментов.

Сделать монолитный поддон и закрепить его снизу столешницы под незначительным уклоном

Техника безопасности при сварочных работах

Так как все этапы процесса непосредственно связаны со сваркой, необходимо придерживаться стандартных правил безопасности. Они касаются размещения и оснащения сварочного поста, спецодежды, физических параметров работы приборов. Техника безопасности включает следующие пункты:

- Мастерская должна быть оборудована вентиляционной системой. Помещение должно предусматривать возможность проветривания.

- Если сварка проводится на открытом воздухе, рабочее место должно находиться под навесом. При этом во время сильного дождя или снегопада процесс останавливают.

- Сварщик должен быть одет в защитную одежду, которая включает маску (щиток), рукавицы из спилка или замши, обувь и костюм из невоспламеняющегося материала.

- Если проводится сварка деталей из оцинкованного металла, мастеру для защиты дыхательных путей необходим респиратор.

- У сварочных кабелей должна быть неповрежденная обмотка, а у мест их стыковки — качественная изоляция. При обнаружении дефекта работу следует прекратить и восстановить целостность провода.

- Длина электрокабелей, идущих к сварочному аппарату, не должна превышать 10 м. Шнуры подвешивают на высоте 2,5 м или опускают на пол в заземленной стальной трубе.

- Оборудование можно использовать под напряжением не более 90 В. Оптимальная сила тока для работы составляет не более 0,05 А.

Для мастера, обладающего необходимыми навыками, изготовление стола для сварочных работ — несложное мероприятие. Главное — соблюдать все правила техники безопасности, придерживаться подготовленного чертежа и выполнять действия в определенной последовательности. В этом случае конечный результат будет отличаться надежностью и устойчивостью, а прочное готовое изделие на долгие годы обеспечит сварщику удобство при работе.

Мастерская должна быть оборудована вентиляционной системой, а в помещении предусмотрена возможность проветривания

Сварщик должен выполнять сварочные работы в специальной защитной одежде

Сварочные кабели должны иметь неповрежденную обмотку, а места их стыковки — качественную изоляцию

Видео

mebel-sovet.ru

Самодельная вытяжка для мастерской

Приветствую, Самоделкины!

Как известно, при работе с болгаркой и сваркой воздух становится мягко говоря загрязненным из-за отсутствия вытяжки, что собственно можно наблюдать сейчас на кадрах ниже.

Приходится открывать периодически дверь и делать небольшой перерыв пока все это дело не выветрится. Автор YouTube канала «TeraFox» уже давно планировал воплотить эту идею в жизнь. И вот наконец этот день настал, когда в его мастерской должна появиться хоть какая-нибудь вытяжка.

Мастер начинает новый проект с профильной трубы. Он сварил самый обычный квадрат.

Все материалы, которые использует автор, уже есть у него в наличии, так что сильно тратиться ему не пришлось. Затем из листового металла необходимо вырезать такой же формы элемент, который впоследствии мы приварим к основанию из профтрубы.

Плазморезом старайтесь резать на улице, ибо дыма от него, как говорится, мама не горюй. Далее вырезаем еще 1 отрезок из миллиметрового листа, который надо еще как-то умудриться красиво деформировать. В качестве матрицы отлично подошла 32-ая труба, которая ждёт своего часа для будущей самоделки.

Изначально придаем форму листу по внешней стороне трубы, а потом необходимо постараться просунуть лист во внутреннюю полость. После чего остается новоиспеченную трубу сварить и вытащить готовый результат.

Далее край прижимаем уголком и струбцинами, и привариваем уже окончательно.

Теперь, в ранее собранной квадратной конструкции, плазморезом вырезаем окружность равную диаметру только что получившейся трубы.

Далее нам понадобится движок от стиральной машинки. Его автор приобрел на барахолке, цена вопроса 200 гривен или 500 рублями.

Теперь нам необходимо изготовить вот такие детали в количестве 4-х штук:

Их нужно прикрутить к корпусу двигателя вот таким образом:

Далее надеваем квадрат с отверстием на трубу и привариваем чуть ниже центра.

Затем изготовим еще одно кольцо.

Изготовлено оно по такому же принципу, как и труба, правда диаметром поменьше. Потом делаем из него крышку, а в крышке вырезаем отверстие, еще одно колечко под 110-ю трубу.

Отодвигаем пока эти детали в сторону, на очереди движок. Задача стоит следующая: закрепить пропеллер на шкив.

Задача и вовсе не задача, как оказалось. Все предельно просто, автор просверлил вал, нарезал резьбу, прикрутил пропеллер и так чтобы наверняка, загнал 4 самореза, 1 из них даже сломал.

Проверяем движок.

Все работает. Далее мастер решил немного усложнить схему и добавить диммер, регулировка оборотов не помешает. С диммером двигатель запускается плавно, но вот от регулировки одно название. Небольшие обороты поймать можно, но если их чуть добавить, то движок постепенно срывается на полную мощность. Баловство конечно, но за неимением частотного преобразователя тоже неплохо.

Далее покраска:

Детали окрашены, можно монтировать двигатель. Для этого в стене при помощи перфоратора необходимо проделать отверстие нужного нам диаметра.

Отверстие готово, теперь можно устанавливать этот канальный вентилятор. Кстати, они в заводском исполнении не так уж и дешево стоят.

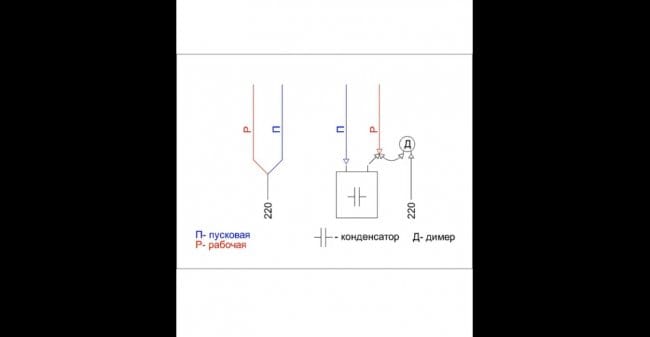

Теперь по электрической части. В распределительную коробку отлично помещается конденсатор на 6мкФ, в крышке делаем отверстие под диммер и крепим саморезами.

В этом двигателе 4 провода. Находим рабочую обмотку – та, которая с наименьшим показателем, и пусковую, соответственно, с большим показателем.

Соединяем все это дело нехитрым способом через конденсатор и диммер, и проверяем чего мы там накрутили.

Ну что, все работает отлично. Также не мало важно поставить пропеллер правильно. Направление вращения, это понятно, главное, чтобы лопасти делали забор воздуха правильной стороной.

По электрике, вот такая схемка:

Совершенно ничего сложного, главное правильно определить рабочую и пусковую обмотки. Если двигатель вращается не в том направлении, которое вам необходимо, просто поменяйте местами провода пусковых обмоток.

Итак, с проводкой вроде разобрались, сетевой кабель зафиксирован к стене.

Тяга конечно не сумасшедшая, но сразу чувствуется приток свежего воздуха. Для такой производительности мастер откинул вариант отдельной приточки, ему вполне хватает и того, что тянет с неплотно прилегающей двери.

Далее нам понадобится канализационная труба. Автор выбрал оранжевую, а не серую, так как она поплотнее.

Трубу разбиваем на 3 равные промежутка (по метру) и сверлим сначала 6-ти миллиметровым сверлом, а потом сверлами 8 и 10 мм.

Ближе к вытяжке соответственно, отверстие будет минимальным, а чем дальше, тем диаметр отверстий больше.

Соединяем все вместе, и наконец, давайте затестим сегодняшний труд.

Всё работает, как и предполагалось. Не сравнится конечно с приточно-вытяжной системой, но для данного помещения самое оно.

Дым хоть и не мгновенно, но постепенно уходит из помещения. При постоянно включенной вытяжке, не сильно чувствуется холод, который тянет с улицы.

Ну а на сегодня это все. Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Своими руками стол для вытяжки позвоночника — Все про суставы

Вытягивание позвоночника – методика, часто используемая для лечения и предупреждения заболеваний спины. Известна она была еще 200 лет назад. В то время для вытяжения применялись специальные приспособления. Однако излишне активное вытягивание зачастую приводило к появлению побочных эффектов.

Современная усовершенствования методика предполагает создание тяги, устраняющей мышечные спазмы. Это позволяет скорректировать расположение позвонков, устранить их смещение, выправить позвоночный столб. Мероприятия по вытяжке включают в себя упражнения, создающие напряжение в мышцах, что повышает эффективность лечения и предупреждает возникновение проблем.

Перенапряжение позвоночника приводит к образованию межпозвоночных грыж. Вытягивание позвоночника при грыже позволяет увеличить межпозвоночный зазор, что способствует снижению давления на нервные волокна. Это позволяет уменьшить болезненные ощущения и способствует избавлению от грыжи. В результате вытяжки улучшаются обменные процессы, кровообращение, мышечное волокно становится длиннее.

Мнение экспертаБоли и хруст в спине и суставах со временем могут привести к страшным последствиям – локальное или полное ограничение движений в суставе и позвоночнике вплоть до инвалидности. Люди, наученные горьким опытом, чтобы вылечить суставы пользуются натуральным средством, которое рекомендует ортопед Бубновский…Читать подробнее»

Содержание статьи:

Особенности методики

Упражнения для вытягивания позвоночника имеют свои противопоказания:- Тяжелые стадии, характеризующиеся острыми болями.

- Воспалительные процессы.

- Секвестрированные грыжи.

- Нестабильность позвоночных дисков, имеющиеся переломы, травмы.

- Остеопороз.

- Новообразования в области спинного мозга.

- Туберкулезный спондилит.

- Проблемы с кровообращением в спинномозговой зоне.

- Индивидуальные особенности: вес от 100 кг, возраст от 60 лет, прогрессирующий болевой синдром, индивидуальная непереносимость вытягивания.

Вы когда-нибудь испытывали постоянные боли в спине и суставах? Судя по тому, что вы читаете эту статью – с остеохондрозом, артрозом и артритом вы уже знакомы лично. Наверняка Вы перепробовали кучу лекарств, кремов, мазей, уколов, врачей и, судя по всему – ничего из вышеперечисленного вам так и не помогло… И этому есть объяснение: фармацевтам просто не выгодно продавать работающее средство, так как они лишатся клиентов! Тем не менее китайская медицина тысячелетиями знает рецепт избавления от данных заболеваний, и он прост и понятен.Читать подробнее»

Вытягивание позвоночника проводится по двум основным технологиям:

- Сухое вытягивание. Может быть вертикальным и горизонтальным. Необходимое оборудование: столы горизонтального или вертикального типа, способствующие равномерной вытяжки. Вытягивание выполняется за счет собственного веса человека. При проведении процедуры обязателен контроль над мышечной нагрузкой. Также могут применяться дополнительные утяжелители. Может проводиться ручное вытягивание. В этих же целях используется тренажер для вытягивания позвоночника (к примеру, Грэвитрин). Конструкция способствует выправлению позвоночного столба без неприятных ощущений и побочных эффектов.

- Подводное вытяжение. Также может быть и горизонтальным, и вертикальным. Вытягивание смягчается за счет воздействия теплой воды. Это наиболее щадящий метод. Вытяжка выполняется за счет веса человека или приспособлений. В качестве вспомогательных элементов могут использоваться поручни, щиты, обручи. Вода уменьшает дискомфорт за счет расслабления нервных окончаний, расслабляет поперечнополосатую мускулатуру, усиливает расстояние между межпозвоночными дисками, что уменьшает нагрузку на нервы спинного мозга.

Все процедуры проводятся под контролем обученного медицинского персонала.

Вытяжка в домашних условиях

Вытягивание позвоночника в домашних условиях применяется, в основном, в целях профилактики. Не рекомендуется таким образом лечить заболевания с острым болевым синдромом. Лечебная гимнастика проводится с применением специального оборудования: шведская стенка, инверсионный стол, турник и так далее. Перед выполнением рекомендуется обязательно посетить медицинского работника.

Только специалист подберет для вас комплекс упражнений, подходящий именно в вашей ситуации. И вы сможете быть уверенными в безопасности лечебной гимнастики. Итак, рассмотрим основные упражнения для вытягивания позвоночника:- Потребуется кровать с твердым матрацем. Ее изголовье приподнимается на 30-40 градусов. Затем изготавливаются лямки. Для них подойдет любой мягкий материал. Длина лямок – полтора метра, ширина – 5-7 см. Лямки закрепляются на кровати. Через них следует продеть руки и лечь на матрац. Предварительно убирается подушка. В таком положении следует пролежать 3-4 часа. Вытяжка позвоночника происходит под тяжестью собственного веса. Усилить нагрузку на поясницу и область крестца можно посредством использования пояса. Изготовить его можно самостоятельно. На поясе закрепляется папа шнуров с грузом (от 2 до 4 кг). Шнуры размещаются по бокам кровати.

- Потребуется шведская стенка, а также широкая гладкая поверхность с крючками для крепления на перекладинах. Перекладина берется в руки, туловище размещается на наклоненной поверхности. Постепенно угол наклона доски и время выполнения упражнения увеличивается. Лечебное мероприятие можно проводить несколько раз в сутки.

Тракция позвоночника на доске

Если вытягивание позвоночника вызывает у вас болезненные ощущения, приостановите свои занятия и обязательно обратитесь в больницу.

Как забыть о болях в спине и суставах?

Мы все знаем, что такое боль и дискомфорт. Артрозы, артриты, остеохондроз и боли в спине серьезно портят жизнь, ограничивая в обычных действиях – невозможно поднять руку, ступить на ногу, подняться с постели.

Особенно сильно эти проблемы начинают проявлять себя после 45 лет. Когда один на один перед физической немощью, наступает паника и адски неприятно. Но этого не нужно бояться – нужно действовать! Каким средством нужно пользоваться и почему – рассказывает ведущий врач-ортопед Сергей Бубновский…Читать далее >>>

Автор:

Матвеева Мария — Медицинский журналист. Медсестра первой категории

в отделении травматологии и ортопедии

Вконтакте

Одноклассники

Если вам понравилась статья, оцените её: Загрузка…

Загрузка…Введите свой e-mail, чтобы получить бесплатную книгу “7 простых шагов к здоровому позвоночнику”

Возможно вас заинтересуют следующие БЕСПЛАТНЫЕ материалы от врача ЛФК и спортивной медицины – Александры Бониной:

Возможно вас заинтересуют следующие БЕСПЛАТНЫЕ материалы от врача ЛФК и спортивной медицины – Александры Бониной:- Мини-курс “5 проверенных принципов лечения остеохондроза позвоночника”

- Книга “17 рецептов вкусных и недорогих блюд для здоровья позвоночника и суставов”

- Книга “7 вредных упражнений для утренней зарядки, которых вам следует избегать”

Также советуем ознакомиться:

Source: tvoypozvonok.ruЧитайте также

sustav.nextpharma.ru

чертежи мощного поворотного сборочно сварочного стола

– это неотъемлемая часть рабочего процесса мастера. Грамотно продуманный стол позволяет организовать рабочее пространство и сохранить множество места. Поэтому имеет смысл сделать сварочный стол своими руками, ведь заводская вещь не сможет удовлетворить всех потребностей отдельно взятого мастера.

При планировании и наброске чертежей конструкции варочного места следует учесть такие тонкости, как колесики, место под инвертор и кабелепроводы. Последние особенно важны при наличии большого количества сварочного оборудования.

Сварочный стол своими руками

Стол для сварочных работ собственного производства должен быть идеально удобным для ежедневного использования. При проектировании рабочего места следует учесть не только удобство, но и безопасность , поскольку сварочные устройства работают при очень высокой силе тока.

В общем случае стол для сварки, сделанный своими руками, должен отвечать следующим требованиям:

- Наличие вытяжной аппаратуры.

Вытяжка для сварочного стола должна обеспечивать полноценный отвод пыли и вредных для здоровья испарений. Для увеличения эффективности, вытяжку рекомендуется укомплектовать раструбом. - Правильное размещение воздушных нагнетателей.

Как правило, вентиляторы, создающие вытяжной воздушный поток, следует располагать в торцевой части рабочей плоскости. - Медная окантовка рабочего места.

Подобное решение позволяет безнаказанно отбивать об край конструкции сварочный шлак, образующийся в процессе проведения сварочных работ. - Хорошее освещение рабочего пространства.

Максимально допустимое напряжение для светильников составляет 36 вольт. Обеспечить подобную систему электрического питания осветительных приборов можно при помощи специального понижающего трансформатора. - Наличие панели управления питанием.

Мастер должен иметь возможность полностью обесточить рабочее место в случае возникновения экстренных ситуаций. - Предустановленные поворотные кассеты.

Несколько поворотных ящиков идеально подойдут для хранения часто используемых устройств, например, электродов или стальных щеток. - Ящики и отделения для хранения оборудования.

Для удобства хранения редко используемых инструментов следует оснастить сварочный стол ящиками. - Наличие крепежа для заземляющего устройства.

Стол для сварки своими руками.

В домашних условиях можно выполнить несколько видов сварочных конструкций:

- простую;

- поворотную;

- полупрофессиональную.

Простой сварочный стол идеально подойдет для мастеров, нечасто использующих сварку. Среди преимуществ базового рабочего места можно выделить следующие:

- простоту сборки;

- удобную конструкцию;

- минимум необходимых инструментов;

- высокую надежность.

Каркас простейшего стола состоит из жесткой рамы, сваренной из четырех стальных стоек и металлических уголков. Наверху крепится столешница с кронштейнами для сварочного привода. Опционально простейший рабочий стол можно оснастить креплением для емкости с водой и полочкой для ручного инструмента.

Полупрофессиональные модели самодельных рабочих мест выгодно отличаются более надежной конструкцией и высокими эргономическими параметрами.

Среди преимуществ более сложного изделия, оптимально подходящего для профессиональных сварщиков, можно выделить:

- наличие вентиляционный системы;

- дополнительные крепежи для установки фрезеровочного или сверлильного оборудования;

- наличие поворотного механизма;

- высокая эргономика;

- крепление для быстросъемных слесарных тисков;

- подсветка рабочей зоны;

- анкерное крепление рабочей конструкции к полу.

Благодаря подвижной конструкции, полупрофессиональные столы позволяют сварщикам накладывать швы с одной рабочей точки, не передвигаясь по периметру всего стола и не теряя драгоценное время.

Кроме этого, полупрофессиональные рабочие зоны позволяют работать с более токсичными материалами и припоями, поскольку встроенная система вентиляции сможет обезопасить оператора и вовремя очистить воздух.

Важно помнить, что создание сварочных столов из горючих материалов или элементов, выделяющих вредные продукты сгорания, категорически запрещено.

Конструируем

Основной проблемой в конструировании поворотного сварочного стола является недостаток информации о подобных изделиях. Модели рабочих мест сварщика, имеющиеся в свободной продаже, достаточно сложны и невоспроизводимы в домашних условиях.

Единственным оптимальным вариантом является разработка простейшего чертежа сварочного стола и последующая его доработка в процессе формирования требований к рабочей поверхности.

Конструкция сварочного стола.

При конструировании конструкции будущего места проведения сварочных работ не следует пренебрегать такими советами:

- Отказ от колесиков.

Мало прочные подвижные элементы могут пагубно сказаться на общей устойчивости рабочего места сварщика. - Создание продольных неглубоких прорезей для фиксации струбцин.

Глубина вырезов не должна превышать 3 сантиметров. - Установка подъемных боковин.

Для увеличения высоты и площади рабочей поверхности стола имеет смысл сделать подвижные подъемные механизмы. - Монтаж наклонной пластины.

Решение позволит уберечь рабочий инструмент, хранящийся в столе, от искр и окалин, образующихся в процессе работы. - Вытяжка для сварочного стола должна быть обладать достаточной мощностью для обеспечения постоянной вентиляции воздуха.

При создании чертежа следует знать, что оптимальные параметры стола сварщика – это:

- высота – 90 сантиметров;

- ширина – 50 сантиметров;

- длина рабочей поверхности 55 сантиметров.

Для сборки конструкции пригодятся следующие материалы:

- Профильная труба или уголки.

Материалы можно использовать в качестве опорных ножек. Толщина трубы или уголков должна быть более 1.5 миллиметров. Размер материалов должен быть около 30х230х21 сантиметра. - Стальная пластина с прорезями.

Материал оптимально подойдет для создания основной рабочей поверхности. Прорези в пластине служат креплением для струбцин. - Трубы квадратного или круглого сечения для создания дополнительных конструкций, увеличивающих рабочую поверхность стола.

- Несколько уголков, размером 25х25 и 25х22.5 сантиметров со срезанными по 45 градусов концами.

При сборке конструкции потребуется по четыре уголка каждого вида. - Листовое железо.

Из тонкого железа можно выполнить хороший защитный экран. - ДВП или ДСП для изготовления нижней полки.

В качестве основания полки можно использовать стальной лист, размерами 44х75 сантиметров и толщиной 3 миллиметра. - Колесики в количества двух или четырех штук.

Идеальным вариантом колесной опоры являются ролики, установленные в магазинных тележках.

Помимо этого, не лишним будет обзавестись грунтовкой и краской. Оптимальным методом покрытия поверхности стола служит порошковая покраска.

Инструменты

Самостоятельное изготовление сварочного стола.

Перед тем как сделать сварочный стол необходимо подготовить такие инструменты:

- электрическая сварка;

- пассатижи;

- столярный и обычный угольники;

- строительная рулетка;

- линейка;

- молоток;

- метчик для резьбы.

- дрель;

- фреза или токарный станок для снятия фаски.

- мел или карандаш;

- три струбцины С-образного вида;

- вытяжка для сварочного стола;

- пила по металлу или электрическая болгарка.

Помимо этого, нелишним будет приготовить такие дополнительные инструменты, значительно упрощающие процесс сборки сварочного стола:

- Струбцины.

Инструмент серьезно упростит фиксацию материалов для выполнения точечной сварки. - Зажимы.

Понадобится для поддержки изделий под определенным углом. - Магнитное основание.

Подобный инструмент существенно облегчит обработку небольших деталей, зафиксировать которые механическим способом невозможно.

Оснастка для сварочного стола должна быть полностью подготовлена и готова к сборке.

Собираем

Особенности сборки сварочного стола.

Предварительная подготовка к выполнению стола для сварочных работ своими руками производится в несколько этапов:

- Изготовление верхней крышки стола.

Основную рабочую поверхность можно изготовить из перфорированного металла или перепрофилированных труб сечением 5х5 сантиметров. Нарезка материалов можно производится при помощи ручной пилы или болгарки. Соединение всех элементов выполняется при помощи сварки. - Создание ножек.

В процессе сборочно-производственных работ по созданию ножек сварочной тележки следует быть предельно внимательным. От правильности установки ножек напрямую зависит комфортабельность рабочего места. Изготовление элементов можно выполнять из круглой трубы, сечением 2.5х2.5 сантиметра или 3х3 сантиметра. Всего необходимо заготовить 4 ножки и приварить их к подготовленной крышке при помощи . - Увеличение жесткости стола.

Для обеспечения оптимальной жесткости рабочего места следует приварить дополнительный пояс из металлических уголков или швеллеров. Монтаж ребер жесткости следует проводить на высоте от 20 до 30 сантиметров от пола. - Изготовление удобной ручки для наклона и переноса рабочего места.

Сборочные столы обязательно оборудуются ручкой для переноски. В качестве такого элемента подойдет небольшой металлический прут диаметром 1 сантиметр. Придать форму будущей ручке можно при помощи молотка и тисков. Монтаж ручки следует выполнять к несущей раме верхней крышки. - Продумывание вентиляционной системы.

Вытяжка для рабочего стола – это важная часть складных и стационарных конструкций. Вентиляция призвана полностью оградить оператора от вредных испарений. Вытяжные зонты необходимо установить на одной из сторон рабочего стола. - Проработка кабелепроводов и фиксаторов для кабелей.

Для обеспечения безопасности рабочей зоны все силовые кабеля должны быть организованы. Простейшим способом фиксации шнуров служат простейшие крючки, приваренные по периметру стола. Однако, значительно более грамотным решением будет использование пластиковых кабелепроводов. - Опциональная установка роликовых колес.

Если рабочее место необходимо будет двигать, то имеет смысл установить роликовые колеса. Максимальная устойчивость конструкции достигается при использовании четырех роликов, взятых с магазинный тележек или подобного оборудования. Установка колесиков выполняется при помощи сварки. - Разработка и выполнение ниши для инструментов.

Хранение основного рабочего инструмента следует производить в специально спроектированной ниши. Выполнить карман можно из дерева или металла. Как правило, ниша для хранения инструмента устанавливается в нижней части рабочего стола. - Проектировка дополнительного кожуха для очистки электродов от мусора и окалин.

Подобный элемент конструкции можно выполнить из простого листа металла любой толщины. Перед монтажом защитного кожуха придется приварить небольшой металлический приток к ножкам с той стороны, с которой планируется установка экрана. Затем можно смело устанавливать подготовленный металлический лист на притки при помощи сварки или болтов.

После выполнения работ обязательно следует зачистить получившиеся сварные швы. В случае, если поверхность создается из труб, металлоконструкция должна быть выполнена в виде решетки с промежутком между ячейками 3-5 сантиметров.

Рабочее место сварщика.

Процесс сборки рабочего места производится в такой последовательности:

- сборка столешницы;

- приваривание ножек;

- монтаж нижней обвязки;

- установка усилителей стоек;

- приваривание резьбовых опор, для регулировки высоты рабочего места;

- крепление опорных площадок, или, если необходимо, роликовых элементов;

- сборка защитного короба;

- монтаж полочки для хранения инструментов;

- зачистка швов, неровностей и дефектов;

- нанесение грунтовки и краски.

При подготовке деталей и последующей сборке рабочего места важно помнить, что стол – это место ежедневного труда сварщика. Каждая деталь стола, изготовленного своими руками, должна быть идеально подогнана и проработана. Такой подход позволит получить максимальный комфорт при работе за самодельным столом.

Что важно знать о безопасности при сварочных работах?

При самостоятельном изготовлении сварочных столов необходимо учитывать все требования безопасности.

Самодельные рабочие места для выполнения сварочных работ должны:

- обладать продуманной вентиляцией для сварочного поста, обеспечивающей полноценную очистку воздуха в зоне нахождения человека;

- быть укомплектованными сетью вытяжек для эффективной работы вентиляционной системы;

- располагать грамотно выполненным заземлением;

- быть выполнены из негорючих материалов.

При выполнении сварочных работ имеется несколько факторов риска:

- поражение электрическим током;

- воздействие электрической дуги на зрительные органы;

- попадание посторонних предметов в глаза;

- поражение органов дыхания вредными газами и испарениями;

- попадание расплавленного металла на участки кожи;

- получение травм при работе на высоте;

- ожоги при взрыве баллона со сжиженным газом.

Непосредственно перед началом сварочных работ следует провести несколько подготовительных мероприятий:

- проверка качества электрической сети;

- контроль надежности и устойчивости стола из профильной трубы;

- диагностика целостности изоляции питающей проводки;

- контроль работоспособности системы воздухообмена сварочного поста;

- проверка исправности вспомогательного оборудования.

В целом, при работе со сваркой должна соблюдаться максимально прилежно.

Чертеж сварочного стола.

Для предотвращения риска получения травм, рабочее место должно соответствовать следующим правилам:

- Все кабели обязаны быть надежно заизолированы и закреплены.

Не допускается использование сварочных рабочих мест с болтающимися силовыми проводами. - Перед тем, как сделать стол, мастер должен досконально продумать заземление.

На рабочем месте заземлению подлежат такие инструменты: корпуса источников питания, вспомогательное электрическое оборудование и аппаратный ящик. - Сечение сетевых проводов, проложенных к месту проведения работ должно быть не менее 25 мм2.

- Используемая аппаратура должна быть промышленного производства.

- Газобаллонная магистраль полностью работоспособна и не имеет течей.

- Подключение, отключение и ремонт сварочного оборудования должен выполняться исключительно штатным электриком.

- Осветительные приборы, применяемые при сварке, должны питаться от сети с напряжением 12 вольт.

- Электрододержатель сварочной аппаратуры должен быть заизолирован.

Подобная предосторожность позволит избежать ударов электрическим током при прикасании к токоведущим частям электрододержателя. - Электрододержатель сварочной установки должен обладать хорошими механическими характеристиками и обеспечивать не менее 8 000 циклов зажима электродов.

Оператор должен быть одет в спецодежду, обеспечивающую надёжную личную защиту:

- защитные повязки, респираторы и, в редких случаях, противогазы оптимально подойдут для рабочих мест, на которых нет возможности установить качественную вентиляцию;

- комбинезоны и защитные маски для предотвращения попадания капель расплавленного металла на кожу;

- шлем или очки, защищающие глаза от искр и летящих раскаленных капель.

Заключение

Самодельный столик для выполнения сварочных работ может быть выполнен по-разному. Простое мобильное рабочее место – это простейший вариант стола, идеально подходящий для нечастых работ. Вытяжка для сварочного стола и несколько вытяжных воздуховодов – это обязательные атрибуты полупрофессионального рабочего места.

Подобное решение для стационарных работ позволит мастеру не переживать о вредных испарениях. Помимо этого, полупрофессиональный стол обладает лучшей эргономикой и имеет: прижимы, дополнительные кронштейны и режим регулировки высоты.

tutsvarka.ru